L’essor d’un nouveau pilier industriel

Aujourd’hui, plus que jamais, l’informatique industrielle se trouve au cœur des stratégies de modernisation des entreprises. Longtemps cantonnée aux usines et aux chaînes de production, elle s’est progressivement étendue à tous les secteurs, devenant un levier central de la transformation numérique.

Elle ne concerne plus seulement les ingénieurs derrière des écrans de supervision, mais bien l’ensemble de l’organisation : des responsables produit aux décideurs stratégiques. Cette informatique “connectée au concret” a pour vocation de rendre les produits plus intelligents, les processus plus fluides, et les données plus utiles.

Dans un monde où les cycles de vie des produits se raccourcissent, où les attentes des clients évoluent rapidement et où la concurrence est globale, intégrer l’informatique industrielle est devenu un impératif. Et cela ne se limite pas à des robots ou des machines : Il s’agit d’un nouvel écosystème où l’interaction, l’automatisation et la standardisation sont les maîtres mots d’une redéfinition de la production, de la gestion et même de l’imagination des produits.

Interagir avec le monde numérique

L’interconnexion intelligent : fluidifier les processus

L’un des piliers de l’informatique industrielle est la capacité qu’elle offre à différents systèmes de communiquer entre eux. Dans une entreprise, on ne parle pas d’un seul logiciel ou d’une seule machine, mais d’un ‘écosystème complexe’, avec des outils de production, de gestion, d’analyse, de logistique, etc. Tous doivent parler le même langage pour que l’ensemble fonctionne harmonieusement.

Imaginez une usine moderne. Le service de production a besoin de savoir, en temps réel, quel est l’état du stock. De son côté, le service commercial aimerait anticiper les ruptures de stock et adapter ses campagnes. Comment coordonner tout cela ? C’est là qu’interviennent ces fameuses interfaces intelligentes, capables de faire circuler l’information, de manière fluide, d’un système à un autre.

Ces interactions automatisées entre logiciels ou machines permettent de :

- Réduire les erreurs humaines liées aux ressaisies manuelles

- Accélérer les prises de décision

- Harmoniser les données dans l’ensemble de l’entreprise

C’est comme si l’entreprise gagnait un “cerveau digital”, capable de comprendre ce qui se passe à tous les niveaux et d’agir en conséquence.

Automatiser : gagner en agilité et en efficacité

Quand on parle d’automatisation, beaucoup imaginent des bras robotisés. Mais l’automatisation moderne va bien au-delà. Il s’agit d’automatiser des processus entiers, parfois invisibles, mais essentiels à la performance de l’entreprise.

Libérer du temps et augmenter la qualité

Prenons un exemple concret : une entreprise qui fabrique des objets connectés. Grâce à l’automatisation, elle peut lancer la production d’un nouveau lot dès qu’un certain seuil de stock est atteint. Elle peut aussi analyser automatiquement les retours clients pour détecter les défauts récurrents. Résultat ? Des équipes plus concentrées sur l’innovation, et des produits plus fiables.

Les avantages sont nombreux :

- Réduction des délais de fabrication

- Réduction des coûts liés aux erreurs ou aux défauts

- Meilleure satisfaction client grâce à une production plus réactive

L’automatisation est donc un outil stratégique, non seulement pour produire plus, mais surtout pour produire mieux.

Standardiser : la clé pour grandir sereinement

Standardiser, ce n’est pas rendre tout rigide. C’est au contraire créer une base commune, une sorte de langage partagé, pour permettre à l’entreprise d’évoluer sans repartir de zéro à chaque fois.

Mieux innover ensemble, sans enfermer

Quand une entreprise adopte des pratiques communes – qu’il s’agisse de méthodes, d’outils ou de formats – elle gagne en lisibilité, en cohérence et en efficacité. Les équipes comprennent mieux les processus, les nouveaux venus s’intègrent plus vite, et les innovations peuvent être testées plus facilement.

Par exemple, une PME industrielle qui décide d’harmoniser ses outils de gestion des stocks entre ses différents sites obtient comment résultat une vision globale de ses ressources, une meilleure gestion des pics de demande, et des décisions plus rapides.

Bien menée, la standardisation n’est pas une limitation ou un moyen d’enfermer le développement d’une organisation, mais un véritable accélérateur d’agilité.

Des domaines d’application en pleine expansion

À mesure que l’industrie se numérise, les frontières entre le produit physique et le monde logiciel deviennent de plus en plus floues. L’informatique industrielle joue ici un rôle d’intégrateur, de facilitateur et même de catalyseur de valeur. Elle ne se contente plus d’optimiser la production ; elle transforme les produits eux-mêmes et la manière dont on les conçoit, les utilise et les améliore.

Produits numériques : des objets physiques devenus services

Aujourd’hui, un produit n’est plus un simple objet vendu, mais une expérience évolutive. Un capteur de pollution, un thermostat intelligent, une machine agricole moderne : tous ces objets sont désormais pensés comme des “produits-services”, pilotés par des logiciels, mis à jour à distance, souvent dotés d’interfaces web ou mobiles.

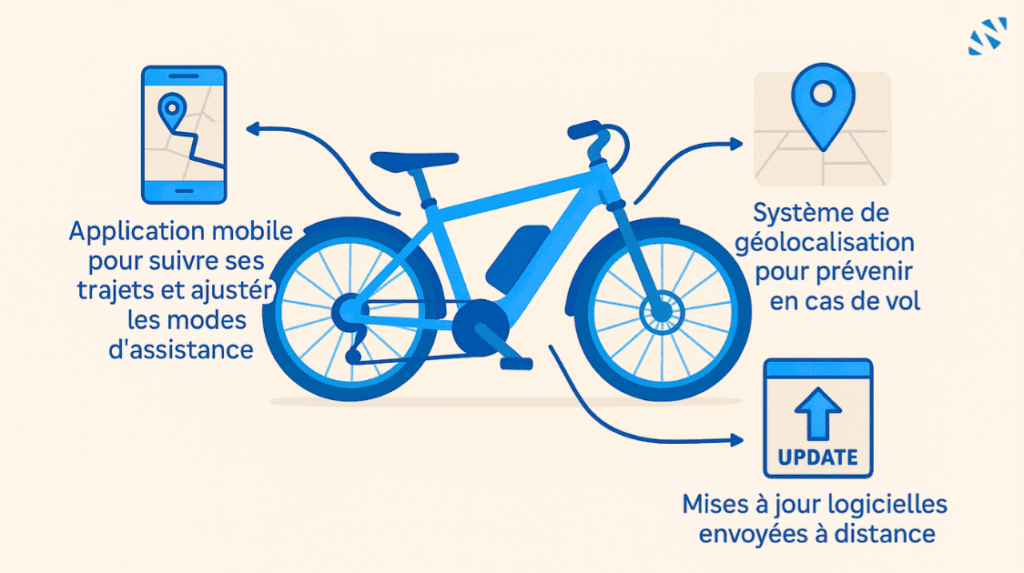

Prenons l’exemple d’un vélo électrique connecté. Ce produit intègre :

- Une application mobile pour suivre ses trajets et ajuster les modes d’assistance

- Un système de géolocalisation pour prévenir en cas de vol

- Des mises à jour logicielles envoyées à distance pour améliorer la batterie ou les performances moteur

Sans l’informatique industrielle en coulisses (intégration des capteurs, communication entre les modules, fiabilité des mises à jour…), cette évolution serait impossible.

Elle permet donc à l’entreprise :

- De faire évoluer son produit même après la vente

- De créer un lien continu avec l’utilisateur

- D’ouvrir la voie à de nouveaux modèles économiques (abonnement, service à distance, maintenance prédictive…)

Ce n’est plus uniquement le produit qu’on vend, mais l’ensemble de l’expérience qui l’entoure.

Gestion des données : l’exploitation de l’or numérique

Chaque action dans un environnement industriel génère de la donnée : température, vitesse, taux d’erreur, énergie consommée, satisfaction utilisateur… Mais sans structure ni stratégie, cette donnée reste un gisement inexploité. L’enjeu est désormais de la transformer en connaissance actionnable.

Prenons une chaîne de fabrication alimentaire. Chaque lot produit peut être associé à des centaines de données : température de cuisson, durée de traitement, hygrométrie de l’air, etc. Grâce à un système intelligent d’analyse, l’entreprise peut :

- Détecter rapidement un écart par rapport à la norme

- Identifier les causes d’un défaut qualité

- Optimiser la consommation énergétique de ses équipements

La donnée devient un outil décisionnel à tous les niveaux : elle guide les techniciens, alimente les tableaux de bord des managers, oriente les choix stratégiques des dirigeants.

Mais au-delà de la technologie, il faut surtout créer une culture de la donnée, former les équipes à lire, comprendre, et exploiter les signaux numériques pour progresser.

« Internet des Objets » (IoT) : connecter pour prévenir, ajuster, comprendre

L’IoT, ou Internet des Objets, est sans doute l’un des domaines les plus visibles de l’informatique industrielle. Il transforme des objets banals en sources d’information riches, capables de communiquer en temps réel avec d’autres systèmes.

Dans un entrepôt logistique, des capteurs peuvent suivre la température ou l’humidité pour garantir la conservation des produits sensibles. Dans une usine, un moteur peut signaler une surchauffe avant même qu’un opérateur ne s’en rende compte.

L’apport clé de l’IoT, c’est de :

- Prévenir les pannes avant qu’elles ne surviennent

- Améliorer la maintenance, en la rendant prédictive plutôt que réactive

- Optimiser les ressources, en surveillant précisément ce qui est consommé, gaspillé ou sous-utilisé

Avec l’IoT, l’entreprise devient proactive. Elle n’attend plus que les problèmes surviennent : elle les anticipe.

Défis humains et organisationnels

La transformation numérique des entreprises industrielles n’est pas qu’une affaire de machines ou de logiciels. Elle touche en profondeur la manière de travailler, de coopérer, de piloter. C’est là que les défis les plus sensibles apparaissent. Et que le facteur humain devient décisif.

Les entreprises de conseil face à une transformation accélérée

Les cabinets de conseil jouent un rôle clé dans cette transition. Mais ils doivent eux-mêmes se réinventer. Finie l’époque où le conseil apportait uniquement des méthodologies standards : aujourd’hui, le client attend de la personnalisation, de la réactivité, de la vision stratégique.

Le consultant moderne est :

- Un facilitateur du changement

- Un traducteur entre les enjeux business et les outils techniques

- Un pédagogue, capable de convaincre, former et entraîner les équipes dans une nouvelle direction

Face à la rapidité de l’évolution technologique, les cabinets doivent aussi investir en permanence dans la veille, la formation continue, et l’adaptation sectorielle.

Le consultant comme chef d’orchestre numérique

Dans ce contexte, le consultant ne se contente plus de proposer des solutions : il oriente, cadence, et aligne.

Il pose les bonnes questions, voir :

- Quels sont vos objectifs réels ?

- Comment vos équipes fonctionnent-elles aujourd’hui ?

- Quels sont vos points de friction ?

Il aide à prioriser les efforts, à ne pas se disperser dans des projets gadgets, et à bâtir une feuille de route claire. Il agit à la fois comme un stratège, un coach, et un garant du sens.

En résumé, il fait le lien entre la vision de l’entreprise et la réalité du terrain. Et c’est ce lien qui fait toute la différence.

Les organisations face à une révolution culturelle

En ce qui concerne les organisations, il faut garder à l’esprit qu’intégrer l’informatique industrielle ne se résume pas à renouveler et développer le compartiment technique ou logiciel de l’entreprise, ou encore à acheter des équipements connectés. Cela suppose véritablement de repenser l’organisation en profondeur.

Les freins à ce processus, notamment dans sa phase initiale de planification, sont souvent le résultat de réticences humaines, qui peuvent provenir de divers facteurs :

- Méfiance face à la donnée (“on va contrôler mon travail ?”)

- Difficulté à sortir de silos entre services

- Peur du changement, surtout s’il est mal expliqué ou mal accompagné

Ce qu’il faut, c’est créer un climat de confiance, favoriser l’expérimentation, encourager les retours d’expérience, et donner du sens à la transformation.

L’entreprise qui réussit sa mutation est souvent celle qui ose dire : “on ne sait pas tout, mais on va apprendre ensemble“.

Anticiper pour transformer : les bénéfices de demain

Les entreprises qui investissent aujourd’hui dans l’informatique industrielle auront demain un coup d’avance : elles pourront prévoir les tendances, ajuster leurs offres, et éviter les crises.

Ce qu’on gagne :

- Une meilleure compréhension de ses processus

- Une plus grande réactivité

- Une capacité à innover plus vite

Ce qu’il faut surveiller :

- Ne pas sous-estimer le facteur humain (formation, adhésion)

- Ne pas s’embarquer dans des projets trop complexes sans vision claire

- Ne pas négliger la sécurité des données et des systèmes

Conclusion : un avenir connecté, maîtrisé, et prometteur

Dans cet article, nous avons tenté d’expliquer comment l’informatique industrielle n’est pas qu’un sujet technique, mais une véritable opportunité stratégique. Elle permet de réconcilier le monde physique et le monde numérique, d’élargir les possibilités commerciales des agences de conseil, mais aussi d’accroître leur champ d’action et de favoriser une participation active des consultants. Encore, d’offrir aux entreprises une meilleure maîtrise de leurs activités, et d’ouvrir la porte à des produits plus intelligents, plus adaptables, plus durables.

C’est un chemin qui demande des investissements, de la vision, et de l’accompagnement. Mais c’est aussi un chemin porteur d’espoir, de performance, et de progrès. Pour toutes les entreprises, petites ou grandes, c’est le moment de poser les fondations de leur futur numérique.